SPIE Nederland gaat deelnemen in een innovatieve pilot voor het gebruik van ijzerpoeder als brandstof én als medium voor het opslaan van hernieuwbare energie.

Wetenschappers ontdekten al eerder: in ijzerpoeder kun je per kilo gewicht véél hernieuwbare energie opslaan. Daarmee is ijzerpoeder mogelijk een uitkomst voor bedrijven die vanwege netcongestie niet kunnen elektrificeren.

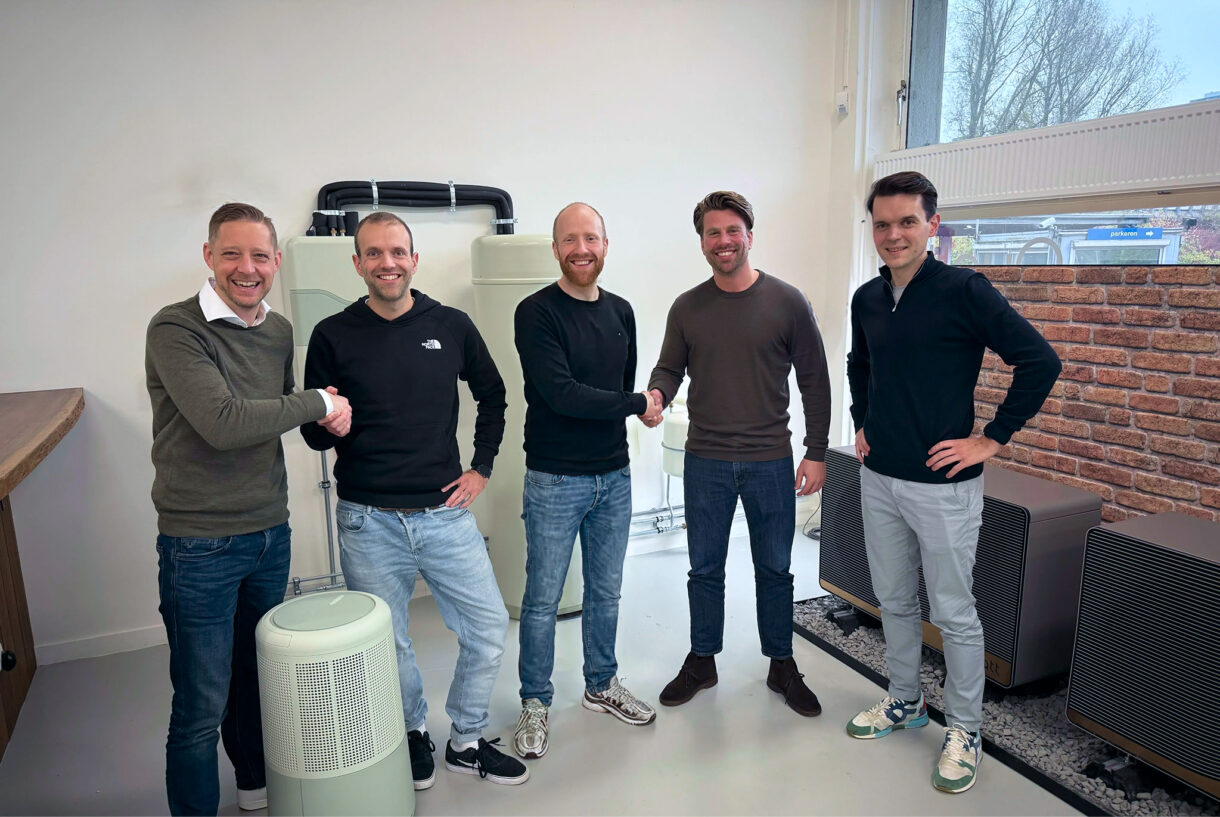

Om de haalbaarheid te onderzoeken, gaat SPIE een samenwerking aan met Metalot, een netwerkorganisatie waar innovatie, onderzoek, handel en onderwijs samenkomen en open innovatieclusters vormen. Doel is om een haalbaarheidsstudie op te stellen die de ontwikkeling en implementatie van deze innovatie bevordert.

De samenwerking heeft de vorm van een door de overheid gesubsidieerde haalbaarheidsstudie (technisch, economisch en juridisch) voor een volledige end-to-end Metal Power pilot. In deze studie werken SPIE, Metalot en andere organisaties samen om op al deze gebieden invulling te geven. Metalot is verantwoordelijk voor het technisch ontwerp, de economische business case en het projectmanagement. SPIE Nederland is verantwoordelijk voor het valideren van het technisch ontwerp, het leveren van input met betrekking tot kostprijzen, onderhoud en het valideren van de economische business case.

Grote hoeveelheden energie

Stijn van Aken, Metal Fuels Project Lead bij Metalot: “De warmte die vrijkomt bij de verbranding van ijzerpoeder kan direct worden toegepast of omgezet in elektriciteit. Dit is vergelijkbaar met hoe andere brandstofbronnen werken. IJzerpoeder kan op grote schaal worden verbrand in een gecontroleerde omgeving, waarbij grote hoeveelheden energie vrijkomen.” Dat werkt zonder directe CO₂-uitstoot en met minimale NOx-uitstoot.

IJzerpoeder is niet alleen een uitstekende brandstof; het heeft ook veel voordelen als het gaat om veiligheid en circulariteit. Van Aken: “IJzerpoeder corrodeert relatief langzaam en wordt nauwelijks verspreid door de wind. In tegenstelling tot veel andere brandstofbronnen, zoals waterstof, is ijzerpoeder niet gevoelig voor explosies, waardoor het gemakkelijk en veilig te transporteren is. Bovendien is deze energiebron volledig circulair.”

Opnieuw verbranden

Dat laatste legt Steef de Baat uit, Business Development en Innovation project lead bij SPIE: “Het roestpoeder dat overblijft na verbranding wordt opgevangen en omgezet in schoon ijzer met behulp van hernieuwbare energiebronnen zoals wind-, zonne- en waterstof-gebaseerde energie. Het resulterende schone product kun je vervolgens opnieuw verbranden in de verbrandingskamer, en de geproduceerde warmte gebruiken of omzetten in elektriciteit. En zo is de cirkel rond.”

Op dit moment richt de pilotstudie zich op een industriële energieverbruiker met een kleinschalig warmteproces van 200 kW, dat wordt aangedreven door ijzerbrandstof. Als dit succesvol is, wil SPIE de implementatie van de technologie opschalen naar een breder scala van energieopbrengsten en eindgebruikers.

Koolstofarme economie

De eerste ijzerpoedertoepassingen zijn stadsverwarming, industriële processen en elektriciteitsopwekking. Bedrijven willen graag hun ecologische voetafdruk verkleinen, maar hebben tegelijkertijd meer energie nodig om hun operationele activiteiten voort te zetten. Bij de verdere ontwikkeling van ijzerpoeder als energiedrager voorziet SPIE Metalot van kennis en expertise op het gebied van technisch ontwerp, constructie, installatie, onderhoud en service en het valideren van de economische business case. Steef : “Met deze samenwerking stimuleren we de ontwikkeling en implementatie van deze duurzame innovatie en dragen we bij aan de overgang naar een koolstofarme economie.”

De getoonde installatie is de MP100, afkomstig uit het Lighthouse Metal Power project van 2019-2021. In dit project hebben Metalot, EM Group, Heat Power, Romico, Team Solid, TU/e en Iron Plus gewerkt aan deze 100kW brander.

Heb jij ‘n tip voor deze rubriek? Stuur je suggestie naar demakersvanmorgen@technieknederland.nl!