Hoe laat je zien wat je kunt? Aan klanten, maar ook aan eigen en toekomstige medewerkers, studenten en leveranciers. Hoppenbrouwers Techniek bedacht hiervoor het Hoppenbrouwers Experience Center. In januari was er niet meer dan een gebouw met vloerbedekking, zonder elektra en water. Nu staat de eerste productielijn, in een half jaar opgebouwd door 8 studenten.

Marc Vermee is adviseur bestuurstechniek bij Hoppenbrouwers Techniek, stage-afstudeerbegeleider en een van de aanstichters van het Hoppenbrouwers Experience Center. Vermee: ‘Wij maken de mooiste besturingskasten en prachtige software, maar als je hier komt zie je alleen maar pc’s en beeldschermen. Dat wilden we veranderen door een productielijn neer te zetten die niets produceert maar waar alle techniek in zit die we onze klanten kunnen bieden.’

Bekijk ook de vlog over het Hoppenbrouwers Expercience Center:

‘Dat doen we om onze klanten en prospects de laatste stand van techniek te kunnen laten zien. Maar we doen het ook voor onze eigen medewerkers, stagiaires en toekomstige werknemers die hier kunnen leren en experimenteren. Tot slot kunnen onze leveranciers hier hun nieuwste producten promoten.’

Gerealiseerd door 8 studenten

Voor de realisatie van de eerste productielijn in het Hoppenbrouwers Experience Center in Udenhout schreef Vermee een afstudeeropdracht uit waarna hij 8 studenten aannam van 4 verschillende opleidingen in de elektrotechniek en mechatronica.

Een ervan was Raoul van de Laak, die op zijn 16e als bbl’er bij Hoppenbrouwers Techniek in dienst kwam als leerling-monteur en dit jaar afstudeerde als hbo’er elektrotechniek. Van de Laak: ‘Omdat ik het bedrijf als mijn broekzak ken, kon ik de andere studenten snel wegwijs maken.’

‘Marc was zowel onze stagebegeleider als onze klant. Elke maandagochtend hadden we projectoverleg en briefde hij ons over de functionaliteiten die hij in het project wilde hebben. Onze taak was dan om, volgens het V-model, tot een conceptontwerp te komen, een projectstructuur op te zetten en onze scope te beperken tot een helder omschreven en realiseerbaar eindproduct. Zo ontstond een levensechte situatie.’

Een complete kauwgomballenlijn

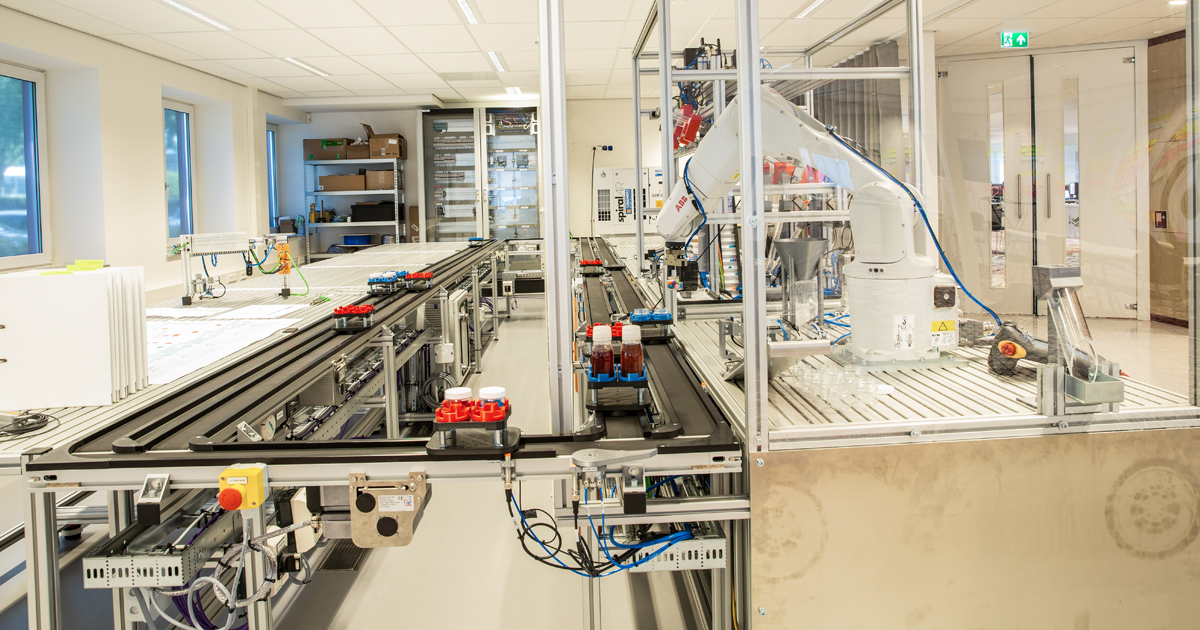

De productielijn waarop de acht studenten werden gebriefd bestond uit 10 cellen waaronder logistiek, orderverwerking, magazijn, vloeistofverwerking, knikkers sorteren en recycling. Elke student kreeg de verantwoordelijkheid voor een eigen onderdeel, maar ze moesten natuurlijk wel samenwerken om het totaal te laten functioneren.

Vermee: ‘Mijn droom was dat een kind van 8 jaar oud hier zou kunnen binnenlopen en op een telefoon of tablet een aantal kauwgomballen, knikkers of kralen zou kunnen bestellen. Hij kiest zelf de kleuren en aantallen, geeft zijn naam op en onze productielijn selecteert kauwgomballen, doet ze in een potje, draait er een deksel op en plakt er sticker op met de naam van het kind. Die droom is voor een groot deel gerealiseerd. Als volgende stap zou ik ook limonade willen kunnen maken, vandaar dat we ook een vloeistofcel opnamen in de lijn.’

Een niets producerende productielijn die zich blijft doorontwikkelen

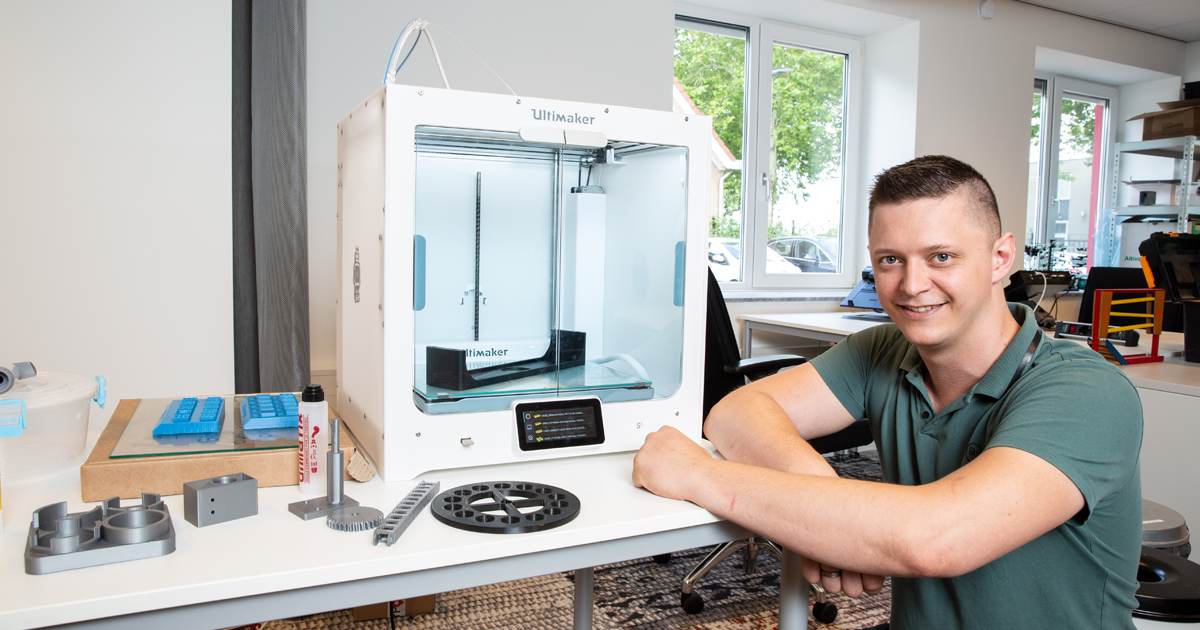

Van de Laak: ‘Voor ons als studenten was het een heel geslaagde afstudeerdopdracht. Alles kwam erbij kijken, ook het benaderen van leveranciers met de vraag of ze ons met onderdelen wilden sponsoren. En bijvoorbeeld ook het zelf in 3D tekenen van onderdelen om die te kunnen printen.’

Vermee: ‘Wat er nu staat is een 1e versie. In deze versie moet de lijn 4 keer een knikker doseren. Dat doen we nu 4 keer op dezelfde manier, zoals je daar in het echt ook voor zou kiezen. Maar in de 2e versie willen we dat op 4 verschillende manieren laten gebeuren om zo de diversiteit in oplossingen te kunnen laten zien. Dat wordt een afstudeeropdracht die in september start. Daarbij hoort ook het realiseren van het magazijn dat nu virtueel al helemaal is gebouwd door een student. Zo blijven we doorbouwen en upgraden. Dus ook ontwikkelingen als IoT, augmented reality, cyber security, industrial IT en RFID-tags gaan hier een plek gaan krijgen.’

Fotografie: Paolo Bouman.

Heb jij ‘n tip voor deze rubriek? Stuur je suggestie naar demakersvanmorgen@technieknederland.nl!